Scellement en milieu industriel - retour d'expérience

Pour protéger des systèmes industriels, le scellement peut être une bonne solution à condition de respecter quelques étapes. Retour d'expérience sur cette opération utile mais délicate

Il y a quelques mois, j'ai eu l'occasion de renforcer la sécurité de systèmes industriels partiellement désuets pour un client. Rapidement le client a proposé la mise sous scellement du système industriel, sujet qu’il avait déjà abordé dans son expérience professionnel.

Pour ma part, j’étais plutôt familier, grâce à des expériences passées, dans la mise en œuvre du durcissement d’un système d’information. Que ce soit pour des environnements critiques ou pour des environnements en “mission critical” avec des systèmes embarqués au sens mobiles. Dans ce contexte, by design, on déploie des solutions minimalistes à l’extrême que ce soit au niveau OS qu’applicatif pour faire simple.

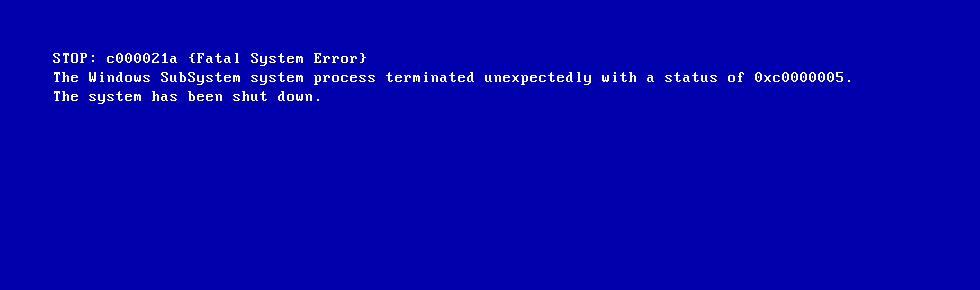

Dans notre contexte, nous avons à faire à un système déjà bien obsolète, avec des conceptions plutôt anciennes et osons le dire, rustiques. Le défi consistait à figer le système d'information industriel pour réduire le risque de cyberattaques, notamment le déploiement de malwares pouvant affecter la disponibilité des équipements de production.

DISCLAIMER : Pour des raisons de confidentialité, certaines informations ont été modifiées, mais cela n'altère en rien l'essence de cette expérience, du moins je l'espère.

Les déboires classiques

Dans le cadre d'un projet industriel, nous nous sommes retrouvés face au défi d'intégrer une nouvelle application à un système d'information déjà ancien. Une fois ce besoin identifié et les différents acteurs sensibilisés, nous avons initié des mesures pour minimiser les risques associés à l’ajout de cette brique applicatif.

Dans un premier temps, il a été convenu de faire une sauvegarde de l’ensemble des équipements où le scellement devait être déployé. Pour certains équipements, ces opérations de sauvegarde ont du être réalisées de nuit sur une durée limitée à moins de 4H, afin de ne pas perturber l'activité.

Comme on pouvait s'y attendre, toutes les sauvegardes n'ont pas pu être réalisées selon le plan initial. Cependant, nous avons eu la chance de pouvoir compter sur des experts informatiques très expérimentés qui ont su trouvé des solutions originales pour venir à bout de ces équipements non sauvegardés depuis bien trop longtemps.

Le superviseur

Le scellement a été prévu sur un ensemble minimum d’équipement qui fait que la gestion de l’ensemble de ces équipements ne pouvait être imaginé. L'éditeur de la solution de scellement propose normalement un outil de supervision centralisée pour ses agents de scellement. Solution malheureusement indisponible dans notre cas, car certains équipements étaient difficiles d'accès physiquement.

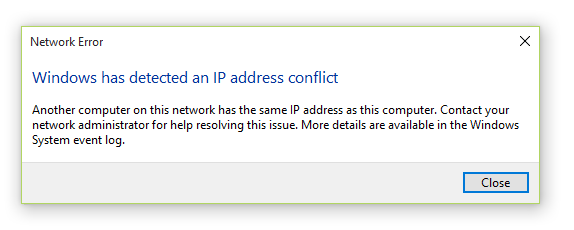

L'intégration d'un serveur dédié à l'outil de supervision a nécessité des modifications de l'infrastructure et du réseau pour permettre la communication entre tous les réseaux locaux (LAN) de production. Ce qui semblait être une opération simple s'est avéré être un défi : comment garantir la disponibilité tout en interconnectant des LAN dont les schémas d'adressage n'étaient pas nécessairement adaptés.

De plus, étant donné que nous intervenions sur un système d'exploitation industriel, il était crucial de veiller à ce que les changements de réseau n'affectent pas la chaîne de production. Cela a impliqué une collaboration étroite avec le fournisseur du système industriel obsolète et la nécessité de trouver des experts compétents dans la gestion de ces anciennes technologies.

Le scellement dynamique

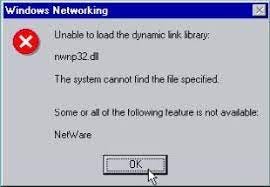

Lors de ce projet, j'ai fait une découverte surprenante : dans l'univers des logiciels industriels anciens, il est courant que de nouvelles briques logicielles soient générées spontanément, telles que la création d'exécutables spécifiques ou la modification d'autres déjà existants.

Du point de vue du scellement, cela signifie qu'une simple liste d'applications et de leurs sous-composants est insuffisante, étant donné que cette liste est susceptible d'évoluer. Face à cette problématique, l'éditeur de notre solution de scellement offre la possibilité de mettre en œuvre un scellement dynamique grâce à des règles adaptatives. Bien que réalisable, l'application de cette méthode requiert un travail approfondi et minutieux.

L’évolution du système industriel

Ourah ! On commence enfin à voir le bout du tunnel pour ce qui est du scellement et les différents difficultés sont réglées les unes après les autres. De nombreux problèmes surviennent progressivement, un grand classique en milieu industriel, mais heureusement l’équipe trouve toujours des solutions pour avancer.

Néanmoins, rapidement se pose la question de l’évolution du système industriel. Il est parfois mis à jour :

Soit par l’ajout de nouvelles machines de production

Soit par la mise à jour

Ou par l’interconnexion entre elles de machines qui ne communiquaient pas par le passé

Ces évolutions sont à intégrer et l’agent de scellement permet de les gérer. Mais bon, ça se prévoit, ça se gère, et comme le rappelle logiquement le client, ça se documente.

Cependant, la question de l'évolution du système industriel se pose rapidement. Que ce soit par l'introduction de nouvelles machines, leur mise à jour, ou l'interconnexion de machines qui n'étaient pas précédemment connectées, chaque évolution nécessite une intégration soignée. L'agent de scellement est conçu pour gérer ces changements, mais cela demande de la prévoyance, de la gestion, et comme le souligne à juste titre le client, une documentation rigoureuse.

La gestion des exceptions

Malheureusement, dans tout projet, certaines situations ne se résolvent pas aussi aisément. Pour des raisons qui tiennent presque du mystique – peut-être pour des raisons de non alignement de certains planètes lors de l’installation - certains systèmes ne peuvent être scellées. Il faut alors accepter cette réalité, envisager des contre-mesures ou accepter le risque, tout en veillant à documenter scrupuleusement cette décision.

De plus, des exceptions peuvent survenir en cours de projet. Souvent, pour des impératifs de production, il peut devenir nécessaire de lever temporairement le scellement pour maintenir l'activité, en acceptant les risques associés en termes de cybersécurité. Pour gérer ces situations, nous avons élaboré une procédure d'urgence, similaire à un "bris de glace", permettant une intervention rapide tout en contrôlant les implications sécuritaires.

Conclusion

Le scellement représente une bonne solution pour augmenter sensiblement le niveau de cybersécurité dans un contexte industriel. Néanmoins, son déploiement nécessite des prérequis qui sont loin d’être anodins.

Ce déploiement doit être fait par une équipe qualifiée, prête à affronter et résoudre des problèmes inattendus qui apparaissent progressivement.

A propos de moi

Teodor Chabin, CEO de CyberLead, nous accompagnons les organisations à déployer la cybersécurité dans toutes les dimensions physiques et numériques.

Au plaisir de parler cybersécurité autour d’un café virtuel